钢丝滚道轴承使用钢丝作为滚道而得名,常用在各种旋转运动的机械结构中,如机器人关节旋转部位、精密旋转工作台、测量仪等仪器中,钢丝滚到轴承在国内的应用只有十几年时间,下面了解一下钢丝滚道轴承生产工艺及制造方法。

一、钢丝滚道轴承的基本结构

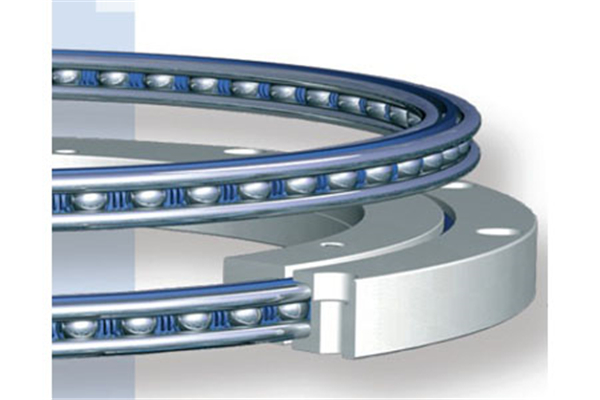

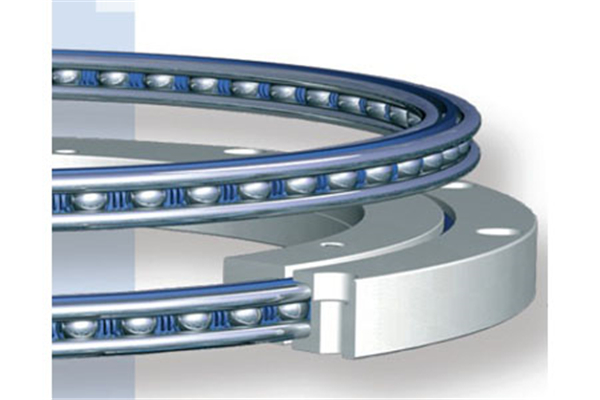

钢丝绳滚道轴承基本结构包括滚珠、滚子、保持架、滚珠钢丝滚道圈和滚子钢丝滚道圈、外支撑环和内支撑环。

钢丝滚道轴承特征在于圆形的滚珠钢丝滚道圈扁平的滚子钢丝滚道圈分别安装在外支撑环和内支撑环的槽中;滚珠和圆柱形的滚子安放在同一保持架的圆柱孔和矩形孔中。滚珠可在圆钢丝滚道圈的磨削面上滚动,滚子可以在扁钢丝滚道圈的磨削面上滚动。钢丝滚道轴承兼有滚珠和滚子两种轴承的特性,也就是可同时承受离心力和轴向力。

二、钢丝滚道轴承的生产工艺特点

1.钢丝槽的加工

钢丝槽断面的机加工要求二环形钢丝槽中心线对基准端面的不平行度不得大于0.1毫米,内外钢丝槽的不同心度不大于0.05毫米,槽深应比钢丝半径大0.5~1毫米。钢丝槽的垂直面与断面上的水平面相交形成的锐角应保存不得车去,更不允许倒角,以便用以固定住钢丝。

2.钢丝热处理

钢丝滚道轴承中对于钢丝的热处理是采用直接电加热法加热,淬火与弯形一次完成。即直接把钢丝绕在有绝缘层的铸铁环上,进行固定夹紧,并对钢丝绳两端通电,按热处理工艺规范控制温度,在油中淬火。

3.钢丝的安装

先将钢丝的一端磨平,该面垂直于钢丝圈,轻轻打入钢丝槽中使钢丝全部与槽贴合。再逐渐修磨另一端面,使两端面在槽中对接起来,其间隙为0.2~0.5毫米。磨端面时不应使接口处退火,同一套圈上的内外钢丝接口应错开,上下套圈合装时也应保证钢丝接口错开以保证传动的平稳性。

4.磨合滚压

装配后要超负荷滚压20~50圈,使四根钢丝形成-个与钢球全部啮合的圆弧槽,使钢球与钢丝由未滚压前的初始点接触变为滚压后的初始线接触。滚压负荷应为工作负荷上限的1.5~2倍,滚压后的光洁度达V8~V10。在工作负荷下钢丝不再产生塑性变形。磨合后的精度:轴向跳动量0.03毫米,径向跳动量0.03~0.05毫米。

钢丝滚道轴承生产工艺特点与普通的滚道轴承略有不同,主要区别在在各个工艺环节中对钢丝和钢丝槽的加工工艺上。我们洛阳汇普轴承有限公司主要生产产品就是钢丝滚道轴承,大家如果有需求欢迎来电咨询了解。